公司

泊頭市特種泵閥制造有限公司

24小時服務熱線:15531796609

銷售專線電話:0317-5566815 7947649

公司傳真:0317-8294590

公司地址:河北省滄州泊頭市南倉街

技術文檔

常見問題

公司

齒輪油泵液壓系統發熱的原因有哪些?

齒輪油泵液壓系統的發熱,直接影響齒輪油泵的正常運行,發熱現象所造成危害,主要有以下幾點:

1、當液壓閥件的閥芯、閥體材料不同、熱膨脹系數不同時,閥芯、閥體之間因熱膨脹而出現閥芯卡死現象,致使不銹鋼齒輪泵不能工作。

2、液壓系統及元件的密封件在高溫下變質,彈性變性能力降低,使密封性能降低,甚至密封失效,使泄漏增加。

3、工作液體的溫度升高后,使工作液體的黏度下降,泵的泄漏增加,泵的實際流量有所下降。

4、工作液體的黏度下降時,使工作液體的潤滑性能降低,液壓元件的磨損加快,加速了元件的磨損失效,縮短了元件的使用壽命。

為了盡量避免上述現象的發生,有些齒輪油泵在使用時間后,不得不停下來,使系統降溫,從而降低了不銹鋼齒輪泵的開機率,影響了施工進度。因此,應針對系統發熱原因,采取相應措施,控制液壓系統的溫度,確定不銹鋼齒輪泵的正常使用。

齒輪油泵產生噪聲的原因與解決方法:

1、吸入的介質粘度比較大,很多氣、油沖擊擋油板等導致的噪聲。假如零件剛性缺乏,或未緊固,產生振蕩與磕碰,會使此項噪聲增大。可以用涂脂法查出泄漏處,并更換密封圈,用環氧樹脂粘結劑涂敷堵頭配合面再壓進,用密封膠涂敷管接頭并擰緊,修磨泵體與蓋板結合面確定平面度不超過0.005mm,配研或更換齒輪,配磨齒輪、泵體和蓋板端面,確定端面間隙,拆檢、修磨或更換有關零件。

2、吸油管接頭、泵體與蓋板結合面、堵頭和密封圈等處密封不良,有空氣被吸附。

3、裝配不良,如主動軸轉一周有時輕時重現象,滾針軸承等零件損壞,調整聯軸器,使同軸度誤差小于φ0.1mm。

4、齒輪內孔與端面不垂直、蓋板上兩孔軸線不平行、泵體兩端面不平行等,拆檢裝配調整。

5、電機噪聲,這是噪聲的主要來源拆檢,修磨或更換有關零件。

6、泵軸與電動機軸不同軸,空穴現象導致的噪聲,檢查吸油管、油箱、過濾器、油位及油液粘度等,排除空穴現象。

7、軸承、傳動導致的噪聲,齒輪油泵的吸上高度超過了正常規則,可以配研或更換齒輪,配磨齒輪、泵體和蓋板端面,確定端面間隙。

8、排氣閥片對閥座和支撐件的碰擊,閥片對閥座和支撐件的碰擊噪聲。吸入的氣體量大,齒輪油泵的循環油量多,閥片噪聲就越大,閥跳高,閥的面積大,閥片噪聲也大,閥片資料也有影響。橡膠閥片的噪聲應比鋼片或層壓板為好。為此,要節制進油量,閥片關閉要及時,要嚴密。

9、箱體內的回聲和氣泡破裂聲,箱體內的回聲和氣泡破裂聲氣量增大時,此項噪聲將增大,因此,開氣鎮時或通大氣時此項噪聲會顯著增大,假如氣鎮量可調,則可合理調節氣鎮量。

10、齒輪齒形精度太低,端面間隙過小,修整困油卸荷槽,確定兩槽距離。

11、兩蓋板端面修磨后,兩困油卸荷槽距離增大,產生困油現象,進而出現噪聲,拆檢更換損壞件。

12、齒輪油泵的排出管道阻力太大了,管道太長了,容易出現噪聲。

齒輪油泵的選型:

1、操作條件的內容很多,如液體的操作T飽和蒸汽力P、吸入側壓力PS、排出側容器壓力PZ、海拔高度、環境溫度操作是間隙的還是連續的、泵的位置是固定的還是可移的。

2、液體性質,包括液體介質名稱,物理性質,化學性質和其它性質,物理性質有溫度c密度d,粘度u,介質中固體顆粒直徑和氣體的含量等,這涉及到系統的揚程,氣蝕余量計算和合適泵的類型:化學性質,主要指液體介質的化學腐蝕性和毒性,是選用泵材料和選用那一種軸封型式的重要依據。

3、裝置系統的管路布置條件指的是送液高度送液距離送液走向,吸如側較低液面,排出側較高液面等一些數據和管道規格及其長度、材料、管件規格、數量等,以便進行系梳揚程計算和汽蝕余量的校核。

4、裝置系統所需的揚程是選泵的又一重要性能數據,一般要用放大5%—10%余量后揚程來選型。

5、流量是選泵的重要性能數據之一,它直接關系到整個裝置的的生產能力和輸送能力。如設計院工藝設計中能算出泵正常、較小、較大三種流量。選擇泵時,以較大流量為依據,兼顧正常流量,在沒有較大流量時,通常可取正常流量的1.1倍作為較大流量。

齒輪油泵軸斷裂進行了失效分析,泵軸材料為雙相不銹鋼。采用化學成分分析、宏微觀組織分析、顯微硬度測試等手段,分析了齒輪油泵軸斷裂失效的原因,結果表明,齒輪油泵軸的斷裂屬于疲勞斷裂,鍵槽強度不足以及鍵槽加工所導致的材料硬化是導致該齒輪油泵軸發生斷裂的。

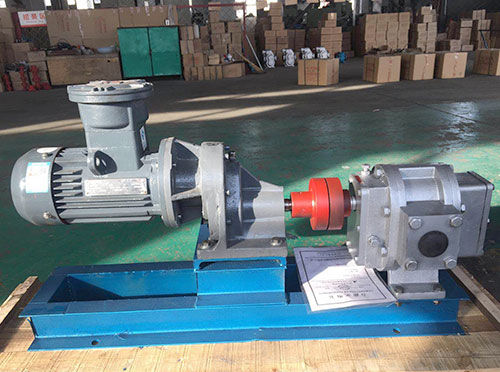

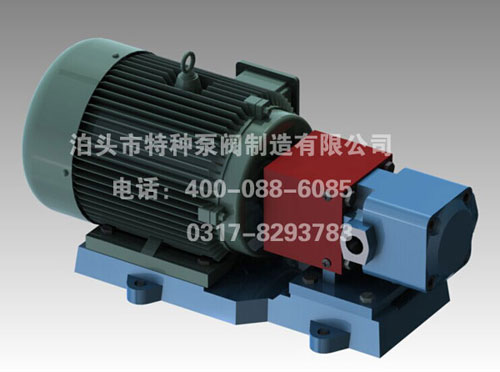

齒輪油泵具杰出的自吸性,故每次開泵前不須灌入液體。使用彈性聯軸器傳遞動力能夠補償因裝置時所導致的細小誤差。在齒輪油泵作業中遭到不可避免的液壓沖擊時,能起到杰出的緩沖效果。液壓體系由油箱、齒輪油泵、管路、控制閥及液壓缸等重要零部件構成。因而,要認真進行閥體清砂、油箱及液壓輔件處置以及液壓缸清潔等,以液壓體系的清潔度。

上一篇:不銹鋼齒輪泵總體應用范圍細節講解

下一篇:螺桿泵的使用情況和三螺桿泵的特點