技術文檔

泊頭市特種泵閥制造有限公司

24小時服務熱線:15531796609

銷售專線電話:0317-5566815 7947649

公司傳真:0317-8294590

公司地址:河北省滄州泊頭市南倉街

技術文檔

常見問題

技術文檔

螺桿泵裝置組成五方面

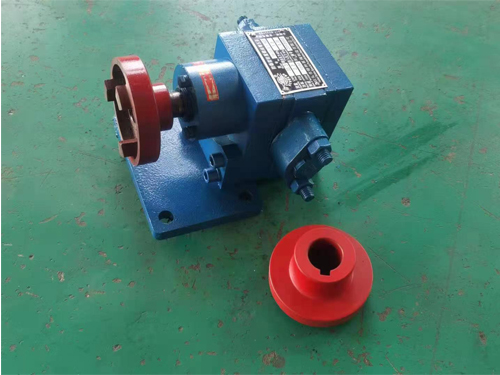

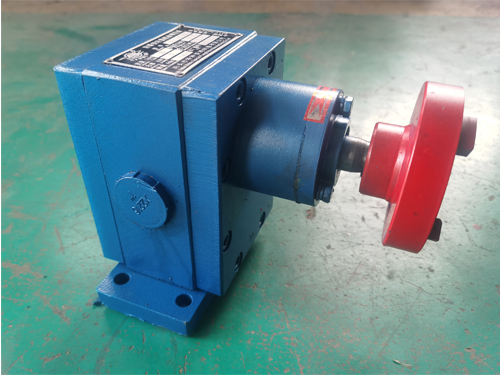

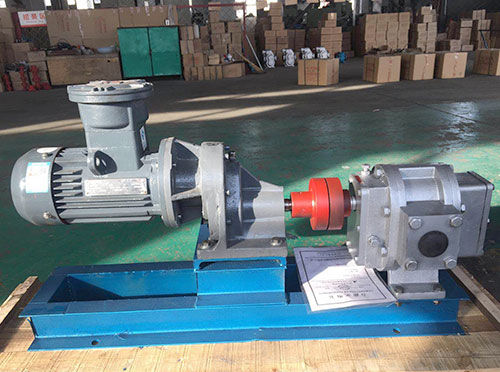

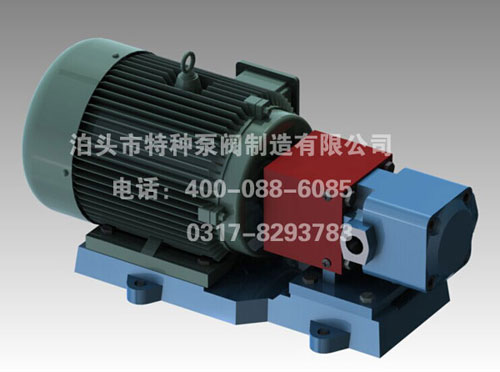

螺桿泵的裝置包括原動機、變速傳動裝置和螺桿泵三部分,具體是由螺旋葉片、泵軸、軸承座和外殼組成的。

【1】提升高度(H):

螺桿泵只有提升高度,而沒有壓水高度。它的提升高度一般為3~8m。

【2】安裝傾角(θ):

安裝傾角指螺桿泵軸對水平面的夾角。它直接影響泵的速率和流量。據有關資料介紹,傾角每增加一度,速率大約降低3%。一般認為傾角在30°~40°為經濟。

【3】轉速(n):

螺桿泵的轉速較慢,一般為20~80r/min。實驗資料證明:螺桿泵的外徑大時,轉速宜減小。

【4】間隙:

間隙指螺旋葉片與外殼之間的間隙。間隙越小,水漏損失就越小,泵的速率就越高。

【5】螺旋葉片直徑(D):

泵的葉片直徑越大,其速率越高,螺桿泵的葉片直徑與泵軸直徑的比例為2:1。

螺桿泵在入口增設吸入裝置,吸入管在葉輪中心線的上方,停泵后有一部分液體留在吸入裝置內,再次啟動泵時,留在吸入室內液體在泵內循環,將吸入管路中的氣體吸入葉輪,在葉輪內(內混式)或葉輪出入口(外混式)混合后,進入在出入口處增設的氣液分離室將氣液分開,氣體排出泵外,液體回流到吸入室直至吸入管內充滿液體,正常輸送液體。自吸過程可在幾十秒內完成,自吸能力達7毫米柱以上。

常用的材質有鑄鐵螺桿泵,不銹鋼螺桿泵等。不銹鋼螺桿泵是根據國內外有關技術資料經吸收、消化、改進后研制而成的節能泵類產品.它具有結構緊湊、操作方便、運行平穩、維護容易、速率不錯、壽命不錯,并有較不錯的自吸能力等優點。管道不需安裝底閥,工作前只需確定泵體內儲有定量引液即可。因此簡化了管道系統,又改進了勞動條件。

一般三螺桿泵中的螺桿呈現磨損的原因有下述幾點,要是原材料方面的,塑料制品都有一個理想塑化的加工溫度規模,應該控制料筒加工溫度,使之接近這個溫度規模。粒狀塑料從料斗進入料筒,主要會到達加料段,在加料段必然會呈現干性磨擦,當這些塑料受熱不足,熔融不均時,很易形成料筒內壁及螺桿外表磨損增大。相同,在緊縮段和均化段,如果塑料的熔融狀態紊亂不均,也會形成磨損增快。

因為部分塑料加有劑,如玻璃纖維、礦物質或其他填充料。這些物質對金屬材質的磨擦力往往比熔融塑料的大得多。在注塑這些塑料時,如果用高的轉速成,則在提升對塑料的剪切力的同時,亦將令相應地發生愈多被撕碎的纖維,被撕碎的纖維含有尖利末端,令磨損力大為添加。

正是因為如此,三螺桿泵應該控制轉速。三螺桿泵的螺桿在機筒內滾動,物料與二者的沖突,使螺桿與機筒的工作外表逐步磨損:螺桿直徑逐步縮小,機筒的內孔直徑逐步加大。

由于螺桿泵的重要優點是結構簡單,運行穩定系數穩定,排液和維修保養不斷穩定,這個問題的回應是不容置疑的,因為它是螺桿泵,因此泵只需要一個螺絲,如果有許多的轉子和電機轉子螺桿擠出機頭,那么對于螺桿泵,生產加工艱辛將增加,并且由于沒有實際意義,因此不值得停止科研和設計制造,螺桿泵具有特別的選擇相關性,一般,這種泵的選擇取決于所運送液體的特點以及出水量和壓力,它也做為停止選擇的主要參數。

倘若選擇適當,則可螺桿泵的穩定和全部正常運行,相關螺桿泵的方案設計速度,限定一般是在蝕液體的規范下確立的,但是實際上,由于多種多樣因素,選擇一般比方案設計速率較慢,當用于高粘度和含有細顆粒物的化學物質時,可以適當降低它以保持螺桿泵優良。

上一篇:“齒輪油泵”使用方面的總結

下一篇:螺桿泵分類有4方面和運轉工作