行業

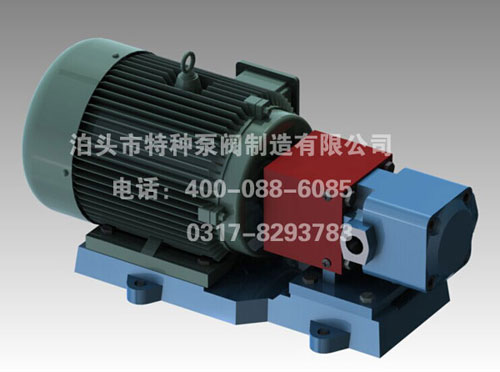

泊頭市特種泵閥制造有限公司

24小時服務熱線:15531796609

銷售專線電話:0317-5566815 7947649

公司傳真:0317-8294590

公司地址:河北省滄州泊頭市南倉街

技術文檔

常見問題

行業

石油磁力齒輪泵維修注意事項及操作

【一】、磁力齒輪泵維修注意事項

1)磁力齒輪泵軸折斷。齒輪油泵的泵軸一般采用的材料是45鋼或40Cr及304、316、316L不銹鋼材質,泵軸折斷的主要原因是,因為泵空運轉,軸承干磨而將軸扭斷。拆開泵檢查時可看到軸承已磨損嚴重預防泵折斷的主要辦法是避免泵的空運轉。

2)磁力齒輪泵軸承損壞。KCB磁力此輪班的軸承采用的材料是高硬度碳化硅材料或陶瓷材料,如在高溫下遇泵斷水或泵內有雜質,就會造成軸承的損壞。圓筒形聯軸器內外磁轉子間的同軸度要求若得不到保證,也會直接影響軸承的壽命。

3)磁力齒輪泵打不出液體。磁力泵打不出液體是泵易出現的故障,其原因也較多。先應檢查泵的吸入管路是否有漏氣的地方,檢查吸入管內空氣是否排出,磁力泵內灌注的液體量是否足夠,吸人管內是否有雜物堵塞,還應查一查泵是否反轉(尤其是在換過電機后或供電線路檢修過后),還應注意泵的吸上高度是否太高。通過以上檢查若仍不能解決,可將泵拆開檢查,看泵軸是否折斷,還應檢查泵的動環、靜環是否完好,整個轉子可否少量軸向移動。若軸向移動困難,可檢查炭軸承是否與泵軸結合的過于緊密。

值得注意的是,磁力泵修了幾遍查不出問題,應注意磁聯軸器的工作是否正常。軸承、內磁轉子和隔套在運行中都會產生熱量,這將使工作溫度升高,一方面使傳遞的功率下降,另一方面對輸送易汽化液體的磁力泵會產生很大的麻煩。磁鋼傳遞的功率隨溫度的升高是一條連續下降的曲線,通常,在磁鋼工作溫度以下,其傳遞能力的下降是可逆的,而在溫度以上則是不可逆的,即磁鋼冷卻后,喪失的傳遞能力再也不能恢復。特殊情況下在磁力聯軸器出現滑脫(失步)時,隔套中的渦流熱量會急劇增長,溫度急劇上升,如不及時處理,會引起磁鋼退磁,使磁力聯軸器失效。因此磁力泵應設計可靠的冷卻系統。對不易汽化的介質,冷卻循環系統一般由葉輪出口或泵出口引出液流,經軸承和磁傳動部分回到吸人口,對易汽化的介質,應增加換熱器或將液流引到泵外的貯罐,避免熱量回到吸人口,對有固體雜質或鐵磁性雜質的介質,應考慮過濾,對高溫介質,則應考慮冷卻,以保證磁力聯軸器不超過工作溫度在考慮轉速是否夠時,先要檢查電機本身的轉速是否正常,可用轉速計進行測量,在電機轉速正常的情況下,可考慮是否會出現磁力聯軸器的滑脫。

4)揚程不足。造成這種故障的原因有:輸送介質內有空氣,葉輪損壞,轉速不夠,輸送液體的比重過大,流量過大.

5)流量不足。造成流量不足的主要原因有:葉輪損壞,轉速不夠,揚程過高,管內有雜物堵塞等。

【二】、齒輪泵突然減速或停止時應該怎么操作

減速或停止時,產生的液壓沖擊的防止方法(例如液壓缸)。a.可在液壓缸的入口及出口處設置反應快、,其調整壓力在中、低壓系統中,為較高工作壓力的如液壓龍門刨床、導軌磨床等所采用的系統;在高壓系統中,為較高工作壓力的125%,如液壓機所采用的系統。這樣可防止沖擊壓力不會超過上述調節值。b.油泵在液壓缸的行程終點采用減速閥,由于緩慢關閉油路而緩和了液壓沖擊。c.在快進轉工進時設置行程節流閥,并設置含兩個角度的行程撞塊,齒輪泵通過角度的合理設計,防止快進轉換為工進時的速度變換過快造成的壓力沖擊;或者采用雙速轉換使速度轉換不至過快。d.在液壓缸端部設置緩沖裝置(如單向節流閥)控制液壓缸端部的排油速度,使液壓缸運動到缸端停止時,平穩無沖擊。立式液壓機)和背壓閥(臥式液壓機),以控制快速下降或水平運動的前沖沖擊,并適當調高背壓壓力。.采用橡膠軟管吸收液壓沖擊能量。g.在易產生液壓沖擊的管路位置,設置蓄能器吸收沖擊壓力。h.采用頂部裝有雙單向節流閥的液動換向閥,適當調節單向節流閥,可延緩主閥芯的換向時間,減少沖擊。.適當降低導軌的潤滑壓力,例如某磨床規定的潤滑壓力為0.05~0.2MPa,潤滑壓力調到0.2MPa時,往往出現換向沖擊;降低到0.15MPa時,沖擊立刻消失。j.液壓缸缸體孔配合間隙(間隙密封時)過大,或者密封破損而工作壓力又調得很大時,易產生沖擊。可重配活塞或換活塞密封,并適當降低工作壓力,可排除因此帶來的沖擊現象。