常見問題

泊頭市特種泵閥制造有限公司

24小時服務熱線:15531796609

銷售專線電話:0317-5566815 7947649

公司傳真:0317-8294590

公司地址:河北省滄州泊頭市南倉街

技術文檔

常見問題

常見問題

影響齒輪油泵使用壽命的主要因素同管道腐蝕防護

其一、影響齒輪油泵使用壽命的主要因素

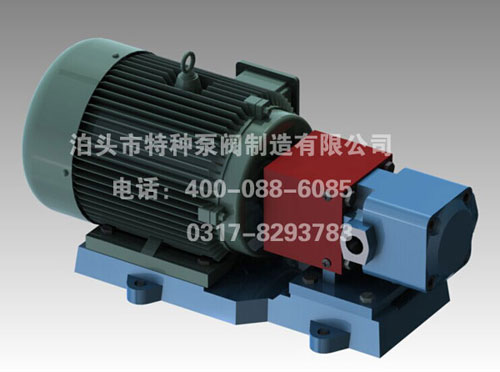

高壓齒輪泵是液壓系統中應用廣泛的輸送設備之一,具有結構簡單、價格便宜、自吸,抗油液污染等優點,但是其大的缺陷是壽命過短,容易出問題等,達不到設計客戶正常的使用要求。外嚙合齒輪油泵的設計壽命為5000h。但目前一般均達不到此要求。本文就其中幾個主要影響因素加以闡述,并提出相應的改進措施。

1、齒輪油泵軸承的設計與選用

像其他機械產品一樣,齒輪油泵設計也要考慮其壽命原則。為了經濟合理地使用原材料和零配件,提高產品的技術經濟指標,在設計產品時應力求做到大部分零部件和原材料壽命相等,不應造成產品的大部分零件還遠沒有達到使用壽命,而少數零件已報廢。齒輪油泵恰好存在這樣的問題,報廢的大多數情況是因為軸承損壞所至。目前不少齒輪油泵不再使用滾針軸承,而改用帶保持架的滾針軸承,這樣雖可使壽命有所提高,但實踐證明,在額定工況下運行不到2000h就因軸承損壞而報廢。為此也有采用滑動軸承的,材料多為錫青銅、粉末冶金、增強尼龍6等,但效果仍不理想,且成本高。目前較為理想的軸承材料SF型復合材料。該材料是以鋼板為基體,燒結銅網為中間層,以塑料(填充四氟乙烯、改性聚甲醛)為摩擦面的潤滑材料。該材料機械、磨擦系數孝噪聲低,可在無油或少油潤滑工況下和較寬的工作溫度范圍內使用。實踐證明,SF材料軸承的使用使齒輪油泵的使用壽命提高。特別適用于齒輪泵、齒輪油泵在輸送無潤滑性或潤滑性差的介質時使用。解決了齒輪泵、齒輪油泵應軸承或軸套磨損快而造成的故障問題。

2、端面間隙問題

齒輪油泵在使用中常用因內泄漏增加、容積效率下降,壓力下降而報廢。齒輪端面泄漏占總泄漏量的75%~80%。因此,合理的端面間隙至關重要。對于流量為2.5h/min至10h/min的齒輪油泵,端面間隙應為0.02~0.04mm,而流量為16h/min到32h/min的齒輪油泵,間隙應為0.02~0.05mm,流量大于40h/min的齒輪油泵,間隙應為0.02~0.06mm。如果超過上范圍則容積效率低,壓力達不到額定壓力;若間隙太小,運行中因磨損使間隙急劇加大,又使內泄漏增加。

3、工藝原因

為了齒輪油泵前、后端蓋之間的合理間隙,齒輪泵的加工和裝配重要。齒輪兩端面與孔軸心線的垂直度誤差不能超過0.01mm,且裝在軸上后,其軸向應處于浮動狀態。為裝配后兩軸的相互位置,在加工前后兩軸承孔時,中心距誤差不應超過0.03mm。另外,輸入軸端斷裂也是常見現象。為此掌握好軸的熱處理工藝,使其具有的強度和硬度,又有較高的抗沖擊韌性,防止其斷裂。

4、齒輪油泵材料、組件的合理選用

為齒輪油泵運行中具有合理的間隙與配合,相關材料的是重要的性能指標。選用合理的材料和適當的熱處理工藝很重要。油封漏油也是常見的報廢原因。因此,根據齒輪油泵所輸送的介質成分選擇合適材質的好油封,同時在加工裝配時注意油封與襯套的配合要牢固,油封內孔與泵軸應具有足夠的張緊力,不能漏油。時需要對齒輪泵、齒輪油泵密封部位加置回油裝置。

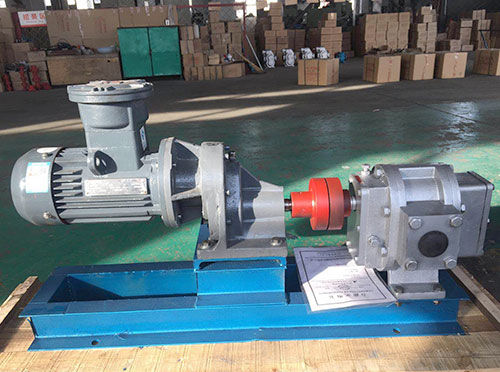

5、安裝使用

正確的安裝和合理使用齒輪油泵,對于延長泵的使用壽命也很重要。泵輸入軸頸與電機軸聯接時,同軸度誤差不能超過0.1mm。切記不能用皮帶聯接。另外應根據泵使用說明書選用合適的液壓油,且在泵入口處加過濾器,根據液壓系統的工作環境定期過濾、換液壓油。

6、設計選型要合理

對于的工況條件您可以隨時撥打我的技術服務電話,由我們的泵類技術工程師為您選型。選型時要特別注意幾個主要的依據是:(1)所需齒輪泵、齒輪油泵的正常工作流量。(2)齒輪泵、齒輪油泵的工作壓力。(3)齒輪泵、齒輪油泵所輸送的介質粘度。(4)介質的特性,是否屬于易燃、易爆介質;是否有腐蝕性、是否有揮發性、是否有溶解性、是否易結晶等。(5)介質的在使用時的高工作溫度。

其二、齒輪油泵管道腐蝕防護

齒輪油泵管道是一種嫻熟的技巧而不是簡單的重復性工作。這就意味者每一項工程,都將根據管線的破壞程度、環境的變化及后管線的運行壽命等因素而產生其特有的復雜課題。在選擇技術及方案設計時,特別考慮其使用過程中的腐蝕破壞特征,而考慮到管道后的壽命周期則使得方案加經濟可行。從目前發展趨勢看來,技術正向著系統配套、復合多功能(綜合性)、免開挖、不停輸及材料低維化等方向發展。

高壓齒輪油泵管道工作的目的是獲得經濟效益,壽命的較佳年限要從經濟技術綜合效益上反映出來。因此設計時就應該同時考慮設備、裝置的防蝕措施和較佳經濟壽命,應以合理的防護壽命為目標,根據成本和效益分析做出選擇。從對層的選擇標準看來,選擇性能高、壽命長、但一次性投資大的層要比性能低、壽命短、一次性投資費用低的涂層,對于長期的或關鍵性的工程經濟。因此,從實際環境出發,按工程壽命而經濟地選擇層已成為層保護技術發展的一種趨勢。

對于齒輪油泵管道腐蝕與防護工程上主要做四方面的努力:

(1)腐蝕與蝕數據的采集、分析、處理和積累;

(2)合理的加速試驗裝里和方法;

(3)壽命評估手段:作為系統工程,從腐蝕規律中找出主導因素;

(4)適時因地制宜地采取管道修理和措施。包括層施工前的管線表面的妥善處理,設計和(或)結構變,陰極(或陽極)保護,改變環境和內外涂層等。

應該指出,各種油、氣、水輸送碳鋼管線的腐蝕作用是存在的,任何措施只是腐蝕反應,而不能腐蝕。即使是被處理的很好的碳鋼管線也有工作壽命。由于管道受腐蝕損壞,以致漏油、漏氣,或被迫降低壓力運行,為了維持管道的正常運行,須對管道進行維護修理。對于鋼制管道來講,約有50%的管道損壞是由于管外腐蝕引起的。此外,管道還可能受到天災或其他事故而損壞。因此,管道的修理、和新工作己成為管道建設和運營的重要組成部分。如果現有管道的扭蓋層已失效,不再能提供充分的防蝕保護或造成經濟上不合理時,則對齒輪油泵管道進行大修,以延長管道的使用壽命,提高經濟效益。